בתכנון חלקי פלסטיק, עובי הדופן של החלק הוא הפרמטר הראשון שיש לקחת בחשבון, עובי הדופן של החלק קובע את התכונות המכניות של החלק, מראה החלק, יכולת ההזרקה של החלק והעלות של החלק.ניתן לומר כי הבחירה והעיצוב של עובי הדופן של החלק קובעים את ההצלחה או הכישלון של עיצוב החלק.

עובי דופן חלק חייב להיות בינוני

בשל המאפיינים של חומרים פלסטיים ותהליך ההזרקה,עובי הדופן של חלקי פלסטיק חייב להיות בטווח מתאים, לא דק מדי ולא עבה מדי.

אם עובי הדופן דק מדי, החלקים מוזרקים כאשר זרימת ההתנגדות, נמס פלסטיק קשה למלא את החלל כולו, צריך להיות ציוד הזרקה ביצועים גבוהים יותר כדי להשיג מהירות מילוי ולחץ הזרקה גבוהים יותר.

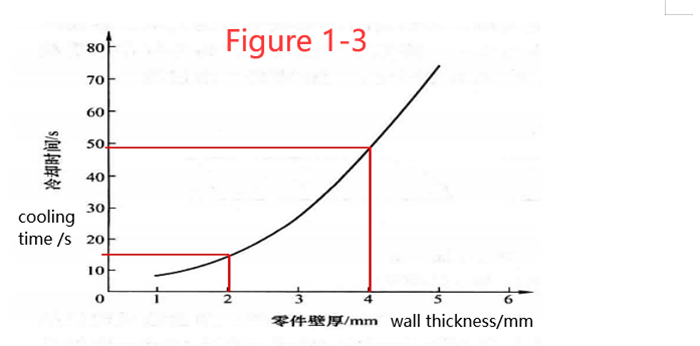

אם עובי הדופן עבה מדי, זמן קירור חלקים עולה (לפי הסטטיסטיקה, עובי דופן החלקים גדל פי 1, זמן הקירור גדל פי 4), מחזור יציקת החלקים גדל, יעילות ייצור החלקים נמוכה;יחד עם זאת, עובי דופן עבה מדי קל לגרום לחלקים לייצר התכווצות, נקבוביות, עיוות ובעיות איכות אחרות.

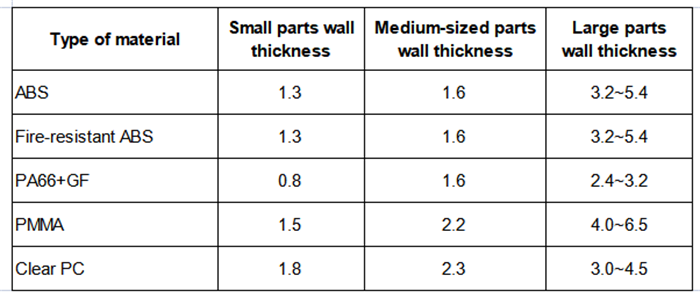

לחומרים פלסטיים שונים יש דרישות שונות לעובי הדופן המתאים של חלקי פלסטיק, ואפילו ליצרני פלסטיק שונים מאותו חומר פלסטי עשויות להיות דרישות שונות של עובי דופן מתאימות.חלקי חומר פלסטי בשימוש נפוץ בטווח עובי הדופן המתאים מוצגים בטבלה 1-1.כאשר עובי הדופן של חלקי פלסטיק קרוב לגבול העליון והתחתון של ערך עובי הדופן המתאים, על מהנדס עיצוב המוצר לפנות לייעוץ מיצרן הפלסטיק.

טבלה 1-1 בחירת עובי דופן עבור חלקי פלסטיק

(יחידה: מ"מ)

גורמי מפתח הקובעים את עובי הדופן של חלק פלסטיקs:

1) האם החוזק המבני של החלק מספיק.באופן כללי, ככל שעובי הדופן עבה יותר, כך חוזק החלק טוב יותר.אבל עובי הדופן של החלקים חורג מטווח מסוים, עקב התכווצות ונקבוביות ובעיות איכות אחרות, הגדלת עובי הדופן של החלקים תפחית במקום את חוזק החלקים.

2) האם החלק יכול להתנגד לכוח הפליטה בעת הדפוס.אם החלק דק מדי, הוא יתעוות בקלות על ידי פליטה.

3) יכול יכולת להתנגד לכוח ההידוק במהלך ההרכבה.

4) כאשר יש מוסיף מתכת, החוזק מסביב להוספה מספיק.הכנס מתכת כללי והתכווצות החומר הפלסטי שמסביב אינו אחיד, קל לייצר ריכוז מתח, חוזק נמוך.

5) יכולתם של חלקים לפזר באופן שווה את כוחות הפגיעה להם הם נתונים.

6) האם חוזק החור מספיק, חוזק החור מופחת בקלות בגלל השפעת סימני היתוך

7) בהנחה של עמידה בדרישות לעיל, ודפוס הזרקה לא ייצור בעיות איכות, עובי הדופן של חלקי פלסטיק צריך להיות קטן ככל האפשר, מכיוון שעובי דופן חלק עבה יותר לא רק יגדיל את עלות החומר ומשקל של החלק, אלא גם להרחיב את מחזור יציקת החלק, ובכך להגדיל את עלויות הייצור.איור 1-3 מציג את הקשר בין עובי הדופן וזמן הקירור עבור חלק פלסטיק ABS.

על מנת להבטיח ולשפר את חוזק החלק, מהנדסי עיצוב מוצר נוטים לעתים קרובות לבחור בעובי דופן חלקים עבים יותר.

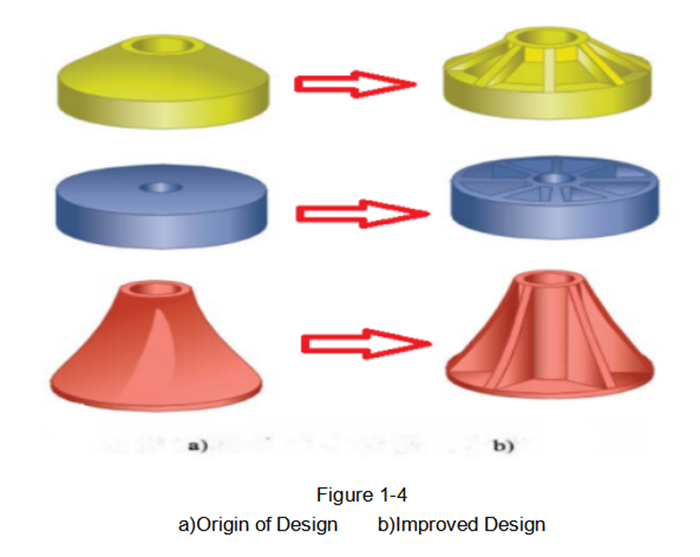

למעשה, זו לא הדרך הטובה ביותר להבטיח ולשפר חוזק חלק על ידי בחירה בעובי דופן חלק עבה יותר.ניתן לשפר את חוזק החלק על ידי הוספת חיזוק, עיצוב פרופילי חלק מעוקלים או גליים וכו'. זה לא רק מפחית את בזבוז החומר של החלק, אלא גם מקצר את זמן מחזור ההזרקה של החלק.

עובי דופן אחיד של חלקים

חלוקת עובי הדופן האידיאלית ביותר של החלקים היא בכל חתך של החלקים בעלי עובי אחיד.עובי דופן לא אחיד של החלק עלול לגרום לקירור לא אחיד ולהתכווצות של החלק, וכתוצאה מכך להתכווצות פני השטח של החלק, נקבוביות פנימית, עיוות ועיוות של החלק, דיוק ממדי קשה להבטיח פגמים.

דוגמאות לחלקי פלסטיק נפוצים עם עיצוב בעובי דופן אחיד מוצגות באיור 1-4.

אם לא ניתן להשיג את החלק בעובי דופן אחיד, אז לפחות צריך לוודא שעובי דופן החלק ודופן דק במעבר חלק, כדי למנוע שינויים חדים בעובי הדופן של החלק.שינויים מהירים בעובי הדופן של החלקים משפיעים על זרימת ההמסה של פלסטיק, קל לייצר סימני לחץ על גב הפלסטיק, המשפיעים על מראה המוצר;יחד עם זאת קל להוביל לריכוז מתח, הפחתת החוזק של חלקי הפלסטיק, מה שמקשה על החלקים לעמוד בעומס או בפגיעה חיצונית.

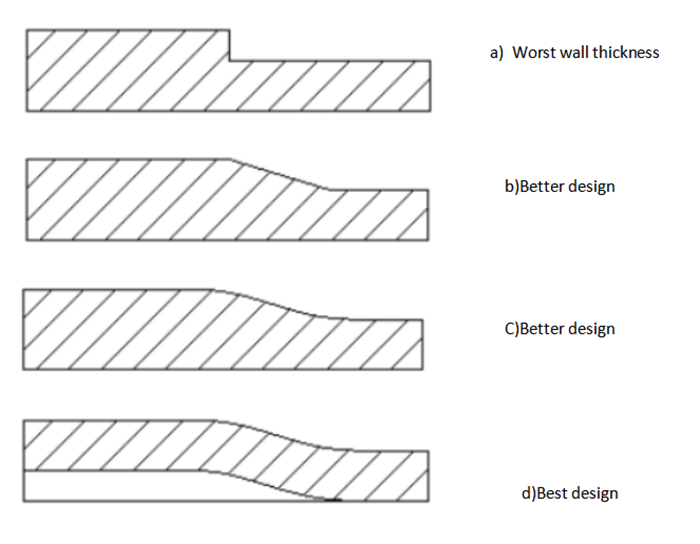

ארבעה חלקים של עובי הדופן של עיצוב עובי דופן לא אחיד כפי שמוצג באיור 1-5.

עיצוב עובי הקיר הגרוע ביותר מוצג ב-a), שבו יש שינוי חד בעובי הקיר של החלק;

עיצוב עובי דופן טוב יותר מוצג באיור ב) ו-ג), עובי דופן במעבר אחיד בדופן הדק, באופן כללי, אורך אזור המעבר הוא פי שלושה מהעובי;

עיצוב עובי הדופן הטוב ביותר מוצג ב-d), לא רק מעבר חלק של עובי דופן החלק, אלא גם בעובי דופן החלק באמצעות העיצוב החלול, לא רק כדי להבטיח שהחלק לא יתכווץ, אלא גם כדי להבטיח את החוזק של החלקים.

שאלות נוספות על עובי דופן חלקי הפלסטיק, אנא אל תהסס לפנות אלינו בכתובתadmin@chinaruicheng.com.

זקוק לעזרה?

זמן פרסום: 22 בדצמבר 2022