כיום היישום של מוצרי פלסטיק במלואו חיינו, לא משנה מה בבית או בתעשייה.אבל האם אתה באמת יודע איך להכין אחלק פלסטיק?המשך לקרוא, מאמר זה יגיד לך.

מהו עובש הזרקה

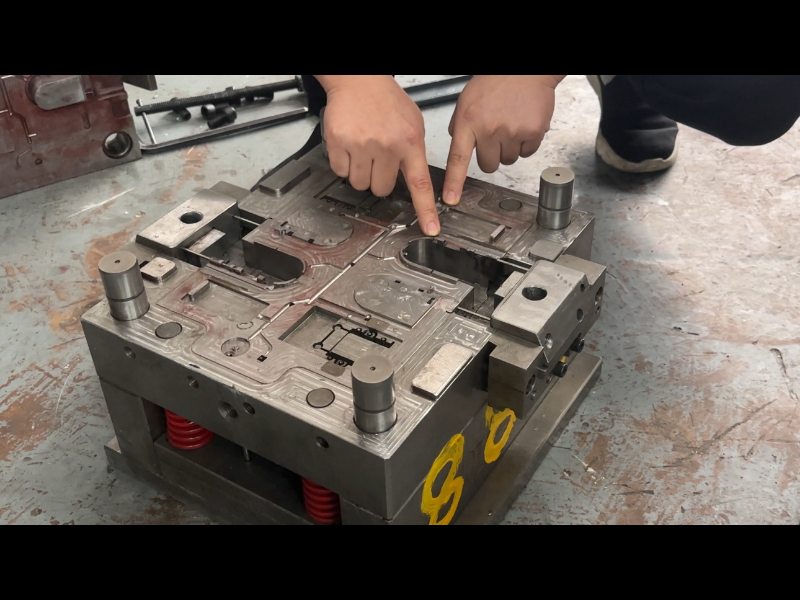

דפוס הזרקה המוגדר בדרך כלל כפולימר תרמופלסטי מחומם מעל נקודת ההיתוך שלו, וכתוצאה מכך הפיכת הפולימר המוצק לנוזל מותך עם צמיגות נמוכה למדי.נמס זה נאלץ מכאנית, כלומר מוזרק, לתבנית בצורת החפץ הסופי הרצוי.לייצור בתעשייה, הזרקה היא אחד התהליכים החשובים ביותר לייצור המוני של חפצים מתרמופלסטיים.עובדים בדרך כלל שופכים חומרי גלם יבשים מפלסטיק (כגון: ABDS,PP,TPU,PA66) לתוך הקנה של מכונת ההזרקה.לאחר מכן, בהתאם לדרישות המוצר השונות, מתוכננות טמפרטורות שונות ומהירויות הזרקה.לאחר מכן הגדר טמפרטורות שונות ומהירויות הזרקה בהתאם לדרישות המוצר השונות.לאחר הקירור הסופי ליצירת המוצר, הוא נפלט על ידי סיכת המפלט.

למה צריך תבנית הזרקה מותאמת אישית

1. פרטיות ואבטחה של המוצר

במהלך תהליך שחרור המוצר, קורה לא פעם שמוצרים שעוצבו במשך זמן רב עברו פיראטיות לפני יציאתם לשוק.זה נובע לרוב מהעובדה שלקוחות משתמשים בתבניות מוכנות שונות כדי לחבר אותן יחד במהלך תהליך העיצוב וההזרקה, ואין להן סט תבניות משלהם.כאשר אתם מתאימים סט תבניות בלעדיות למוצרים שלכם, הבעיה הזו לא תתרחש יותר, כי אנחנו נשמור על התבניות על העיקרון שרק אתם יכולים להשתמש בהן, ונבצע בהן תחזוקה שוטפת לטובתכם.השתמש בו בכל עת מאוחר יותר.

2. מורכבות

כאשר אתה בוחר להתאים אישית סט של תבניות, המוצרים שלך לא יהיו מוגבלים יותר על ידי מבנה ותבניות.בשל מידת החופש הגבוהה בהתאמה אישית, תוכלו לעצב מבני מוצר מורכבים בהתאם לצרכים שלכם במקום לחבר אותם יחד ממספר תבניות.זה ישפר מאוד את שלמות ותקינות המוצר.עם המגוון הרחב הנוכחי של יישומים של תבניות הזרקה ושרטוטים תלת מימדיים, המוצרים שאתה מעצב יכולים לנוע בין מוצרים ביתיים לתעשייה.

3. עלות נמוכה יותר

מנקודת מבט של ייצור, התאמה אישית של תבנית עשויה לדרוש עלות גבוהה יותר מאשר שימוש בתבנית מוכנה.עם זאת, מנקודת מבט של ייצור, הזרקה היא תהליך ייצור המוני ושימוש ארוך טווח בתבניות מוכנות לייצור שחבור.העלויות הבאות גבוהות מאוד, כך שכאשר תבחרו תבנית מותאמת אישית, לא תצטרכו לשלם דבר עבור התבנית.

איך מכינים תבנית הזרקה

עצב את התבנית ב-CAD

עיצוב התבנית הוא אחד השלבים החשובים ביותר בתהליך.זה השלב שבו אתה צריך להחליט איך החלק יראה, איך הוא ייוצר ואילו תכונות יהיו לו.הזרקה היא תהליך מורכב, והתבנית היא חלק מרכזי מזה.התבנית צריכה להיות מסוגלת לעמוד בלחץ ובחום הגבוהים של תהליך ההזרקה, כמו גם בשימוש החוזר.לכן חשוב לעשות את עיצוב התבנית נכון בפעם הראשונה.תוכנת CAD יכולה לעזור לך ליצור מודל תלת מימד מושלם של החלק שלך שבו תוכל להשתמש כדי ליצור את התבנית.

הדפס את התבנית בתלת מימד

השלב האחרון הוא הדפסת התבנית באמצעות מדפסת תלת מימד.זה ייצור את התבנית הסופית, בגודל אמיתי.אם אתה לא בטוח איך לעשות את זה, יש המון מדריכים מקוונים שיעזרו לך.כמו כן, תוכלו למצוא שירותי הדפסה בתלת מימד שיעשו עבורכם את העבודה.הדפסת התבנית היא שלב מכריע, שכן היא תבטיח שהמוצר המוגמר יהיה באיכות הגבוהה ביותר.

אם אתה רוצה לדעת יותר על עיצוב עובש, אתה יכול לקרואעיצוב וייצור תבניות עבור רכיבי פלסטיק

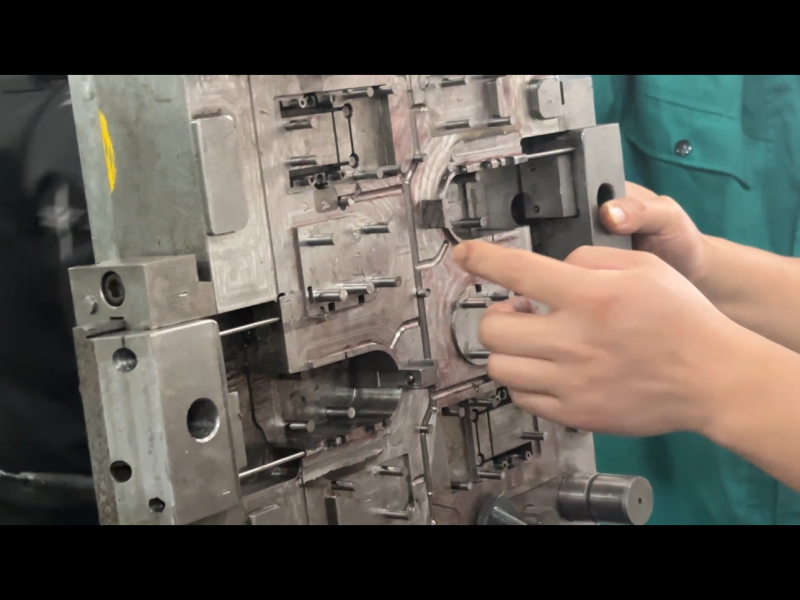

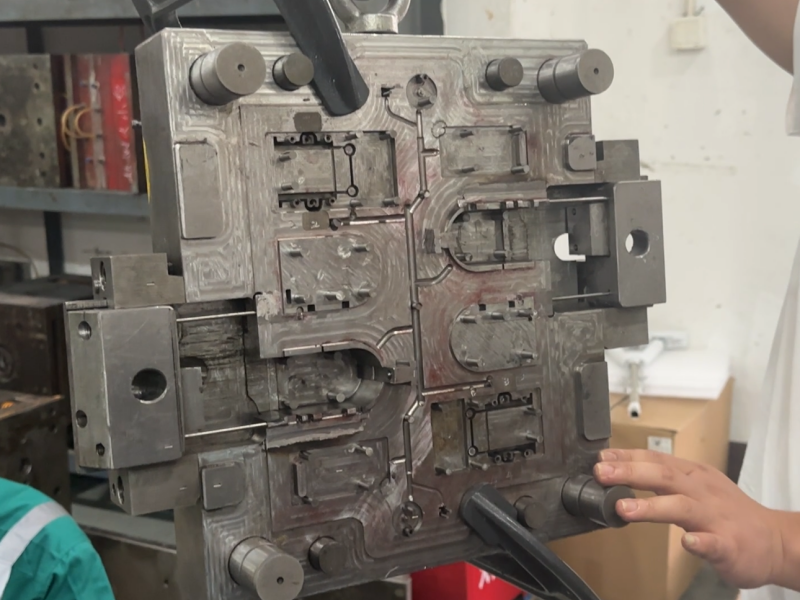

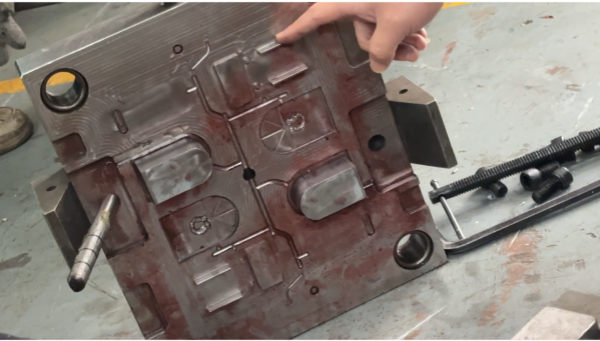

בעיה נפוצה בתהליך ייצור עובש

1.מחוון

כאשר המחוון משולב על ידי שחבור, הוא לא יכול להתאים לחלוטין לתבנית.כאשר התבנית נפתחת וסגורה, קל לגרום לחלק העליון הנוטה להישבר.

2. תעלת מים

לא מתוכננת תעלת זרימת מים בעת תכנון התבנית, אשר מועדת לבעיות בקירור המוצר.יתרה מכך, לאחר שימוש ממושך בתבנית, טמפרטורת התבנית תלך וגבוהה יותר ויותר, ובסופו של דבר יובילו לעיוות המוצר או לסטייה במיקום החור.

3. בלאי עובש

בתהליך התכנון של התבנית, מכיוון שלא נוספו חריצים כדי לאפשר לשמן לשמן את התבנית, מקדם החיכוך בין גושי הברזל בתהליך הטחינה היה גדול מדי, וגרם לנזק לתבנית.

4. הקצאת משבצת המוצר אינה סבירה

מכיוון שהזרקה כוללת הזרקת קלינקר נוזלי מותך בטמפרטורה גבוהה לתוך חריץ התבנית לצורך קירור סופי של המוצר, חלל העובש של מוצרים גדולים צריך להיות קרוב יותר לכניסת הדבק כדי למנוע מהטמפרטורה להתקרר בגלל המרחק הרב את חוסר היכולת להזריק בהצלחה לתוך התבנית.אבל התבניות למוצרים קטנים דורשות פחות פלסטיק, ולכן החריצים מעוצבים בדרך כלל בקצה התבנית.

5.המתכת של להישאר בתבנית המקורית

המתכת של השאריות בתבנית המקורית אינה מוחלפת בתוספות.אם נזק מתרחש מאוחר יותר, יש לחתוך את כל החלק הנותר של הגוף המקורי ואז להכניס אותו מחדש.

אם תרצה לדעת עוד מידע על תהליך הזרקה או ייצור עובש, אנא אל תהססצור קשר עם הצוות המקצועי שלנו.

זמן פרסום: 18 באפריל 2024